.png)

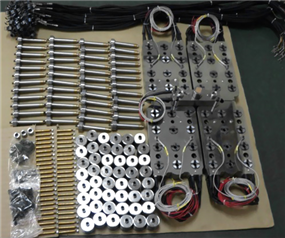

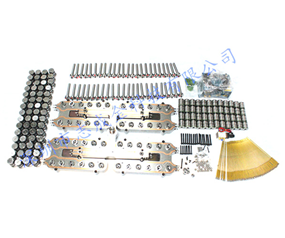

一出48針閥推板熱流道系統(tǒng)

-

無與倫比的同步性(核心優(yōu)勢):

-

所有閥針同時動作: 這是推板結構最核心的優(yōu)勢

。通過一塊精密的推板(頂板)同時驅動所有型腔的閥針,確保了所有澆口在完全相同的時刻開啟和關閉。消除填充差異: 同步開閉消除了因閥針動作時間差異導致的各型腔填充起始點和結束點的微小差異

。這對于填充平衡至關重要,尤其是在型腔本身存在微小差異或流道設計難以做到完美平衡時。提升產品一致性: 同步填充顯著提高了多腔產品在尺寸

、重量、外觀(如熔接線位置、流痕、光澤度)和機械性能上的一致性,降低了廢品率和后期分揀成本。[敏感詞]的填充控制:

-

精準控制填充時間窗口: 同步性保證了每個型腔在設定好的[敏感詞]時間點開始填充和結束填充

。這對于控制剪切速率、避免材料降解、控制熔接線位置和強度、防止飛邊或短射至關重要。 -

優(yōu)化保壓階段: 同步關閉確保所有型腔同時進入保壓階段,保壓壓力能更均勻地傳遞到所有制品中

,減少因保壓不均導致的尺寸差異和內部應力。

結構簡化與高可靠性:

-

驅動單元少: 整個系統(tǒng)通常只需要一個或少數(shù)幾個(大型系統(tǒng)可能分區(qū))強大的驅動源(氣缸或油缸)來推動推板,而不是為每個閥針配備單獨的驅動裝置(氣缸/油缸)

。 -

減少故障點: 更少的驅動元件意味著更少的潛在故障點(如電磁閥

、氣缸密封件故障、氣管/油管泄漏),提高了系統(tǒng)的整體可靠性和穩(wěn)定性。 -

維護簡化: 維護點更集中,檢查和維護驅動系統(tǒng)更簡便

。成本效益(尤其對于高腔數(shù)模具):

-

降低驅動成本: 對于腔數(shù)非常多的模具(如64腔

、128腔甚至更多),為每個閥針單獨配置驅動裝置(氣缸/油缸+電磁閥+管路)的成本會非常高。推板結構大幅減少了驅動單元數(shù)量,顯著降低了初期硬件成本。降低控制成本: 控制系統(tǒng)也得到簡化

,需要的控制通道(I/O點)大大減少。降低維護成本: 更少的部件也意味著更低的長期維護和備件成本。

提高生產穩(wěn)定性:

-

減少變量: 消除了多個獨立驅動單元之間可能存在的響應時間差異

、壓力波動等不確定因素,使生產過程更穩(wěn)定、可控。適應性強: 對壓縮空氣或液壓油的供應穩(wěn)定性要求相對較低

,因為單個強大驅動源的波動對同步性的影響遠小于多個小驅動源各自波動的影響。適用于特定高要求產品:

-

精密零件: 對尺寸公差要求極高的產品(如電子連接器

、光學元件、醫(yī)療部件)。薄壁產品: 需要極快、[敏感詞]填充以避免冷卻過早的產品

。外觀要求高的產品: 需要嚴格控制熔接線位置

、避免流痕或保證表面光澤一致性的產品(如鏡面外殼、裝飾件)。剪切敏感材料: 需要[敏感詞]控制填充時間和剪切速率以防止材料降解的材料

。多腔且要求高度一致性的產品: 任何要求多個型腔生產出的產品幾乎完全相同的應用。

需要注意的方面:

-

加工和裝配精度要求高: 推板本身以及相關導向機構的加工和裝配精度要求極高

,以確保所有閥針受力均勻、運動順暢無卡滯。否則會失去同步性的優(yōu)勢甚至導致問題。模具空間要求: 推板機構需要額外的模具空間(高度)

,可能增加模具的整體厚度。靈活性限制: 所有閥針必須同時動作

,無法實現(xiàn)單個型腔的獨立時序控制(如序列閥控制)相關產品 MORE+

中文AV怡红院| 亚洲自偷自拍另类图片二区 | 富婆熟女一区二区三区| 牛和人交xxxx欧美| 欧美伊人久久大香线蕉综合| 波多野结衣在线观看一区二区| 国产Av一区二区三区电影| 伊人五月天视频| 亚洲性爱AⅤ视频| 亚洲中文精品久久久久久直播| 非常黄污网站在线观看| 亚洲最大在线精品| 孕妇网站在线观看导航| 亚洲中文字幕网站你懂得| 国产亚洲精品younv| 嗯啊激情动漫在线观看| 性色开放主播在线直播| 嗯…啊 湿 内裤 视频免费| 国产香蕉尹人综合在线观看麻豆91| 在线观看午夜福利片日本| 国产午夜福利导航| 日本少妇被中出视频| 曰的好深好爽好紧的视频| 女被啪到深处喷水视频网站| 国产色护士| YW19成人免费视频播放| 欧美VA亚洲VA在线观看| 外国一又粗又大一级完整版| 亚洲高清情侣网站| 色婷婷美国农夫综合激情亚洲 | 思思久久99精品久久99中文| 国产女人叫床高潮大片| 欧美黑人牲杂交狂配| 最新91国内精品| h视频免费在线观看网址| XX.00动态图视频| 2022AV欧美精品| Chinese国产人妖网站视频| 欧美h版电影在线收看| 高清久久加勒比波多野结衣| 国产亚洲午夜福利在线| 亚洲最大成AV人网站| 2020国内自拍视频在线播放| 免费观看国产小粉嫩冒白浆| 粉嫩的小仙女流白浆视频| 中文字幕AV免费专区| 高清在线不卡一区二区应用| 男人舌头进女屁股视频免费| 成人三级视频在线观看不卡| 亚洲欧美日韩高清专区-第1页| 最新国际偷拍福利视频| 中出老熟女中文字幕| xxxxx做受大片在线观看免费| 亚洲非常黄的影院| 综合精品国产蜜芽| 国产鲁鲁视频在线观看| 中文国产日韩欧美二视频| 特级欧美AAAAAA视| 杨幂高潮在线观看| 久久综合少妇11p| 国内精品自线一二三区2021| 亚洲中文字幕人免费视频网站| 777狠狠偷| 99re视频热这里只有精品38| 亚洲夜夜香| 姝姝窝人体色WWW在线观看| 成人性午夜免费视频网站| 一级a理论片理伦片| 久久婷婷人人澡人人爽人人喊| 91尤物午夜网站在线播放| 久久久亚洲精品国产| 欧美日韩视频777888| 狠狠久久噜噜高潮颤抖| 欧美男男GV视频在线观看网站 | 在线观看人成视频免费观看 | 大屁股熟女白浆一区二区| 女窝福利视频| 老太脱裤子让老头玩xxxxx| 在线可以免费观看的Av| 日韩欧美亚洲每日更新在线| 天啪天干天日韩视频在线| 国产无遮挡又黄又爽不要vip网站| 色综合久久888| 又黄又爽又色无遮挡的视频| 亚洲美女乱码| 波多野结衣乳巨码无在线| 亚洲人a成免费| 亚洲а∨天堂2020在线网站| 久久艳情网站| 色 人 阁阁婷婷色五月破解| 精品动漫第一页| aV忘忧草| 日本在线播放| 嗯~啊~哦~别~别停~啊视频| 久久情侣综合| 尤物一进一出动态图| 免费国产污网站在线观看| 又黄又大又粗又爽的免费视频| 精品久久中文无| 久久久久久久久久伊春院视频| 国产成在人线视频免费观看| 开心色怡人综合网站| 国产91在线一区二区三区| 国产AV大学生情侣AV| 无遮无挡女白浆视频免费| 日本又黄又硬又粗好爽视频| 国产AV老师| 尤物爽视频| 中文字幕中文有码在线| 亚洲日本久久九视频| 亚洲2012中文字幕| 狠狠爱亚洲综合久久| 嗯啊啊啊中文对白在线观看| 亚洲欧美日韩精品专区卡通| 暴力强奷美女孕妇视频| 337p日本大胆欧洲噜噜| 最近更新中文字幕2018年高清| 亚洲国产精品高清线久久dvd| 久久精品久久无毒不卡| 在线H肉视频黑人欧美| 色悠久久?久久综合网国产| 波多野结衣中文字幕在线| 亚洲理伦在线观看| 舔女生下面喷水视频在线观看| 日本免费精品一区二区三区| 日日干日日舔| 自在线看精品国产高| 亚洲天堂国产| segui88久久综合| 亚洲国产综合久久精品| 高跟黑色丝袜国产在线s神| 在线国产中出| 日韩在线视频| 最新A V在线播放| 国产精品自产拍在线观看免费| 国产高清自产拍Aⅴ在线| 丰满岳乱妇在线观看中字一| 久久极品视觉盛宴免费| 2022Av天堂网未满十八岁跳转| 黑欧美又粗又大又| 毛茸茸XXXX毛茸茸毛茸茸| 亚洲精品62p| 美女福利一区二区视频| 性欧美老妇欧州老妇人| 又污又黄又无遮挡的网站| 国产真实迷奷在线播放| 成年看片免费视频播放人在线 | 中文字幕亚洲无线码在线一区 | 国产舒淇AV福利在线观看| 99re热这里只有精品视频| 视频二区 69| 久久久88一综合本色频道| 亚洲熟女AV综合网五月| 国产老太睡小伙子视频| 精品国产色色色| 老司机成人午夜精品视频| 欧美人在线| 再猛点深使劲爽免费视频| 草草热热免费视频| 色老汉免费网站免费视频 | 国产亚洲AV手机在线观看| 一级特黄aaa大片兔费| 国产最新区| 任你爽不一样的精品久久| 国产熟女高潮流白浆视频| 国产精品gif动态图| 最新久久少妇发布中文地址| 在线 欧美 h 三区| 国产午夜不卡片免费视频| 亚洲 成人 小说 一区三区| 新2022AV视频网站| 亚洲热线99精品视频| 日本不卡码在线免费一区二区三区| 大杳蕉狼人欧美全部在线| 伊人伊成久久人综合网996| 国产精品资源网在线观看| 放荡的丰满少妇中文字幕| 亚洲嫩模喷白浆在线观看自拍| 双飞酒店双飞俩90后美女在线| 又污又爽又黄的网站免费| 搞少妇高潮视频| 精品欧美h无遮挡在线看中文| 嗯啊高h视频在线| 妇女光屁股影院| 精品一区二区三区在线观看| 朝鲜精品一区二区视频| 国产乱子仑片视频免费观看| 久久天堂AV| 日本高清在线天码一区播放| 尤物美女白浆| 色五月丁香五月综合五月亚洲| 欧洲男人使劲桶女人下面视频| 亚州色区高清在线观看| 亚洲欧洲一级特黄美女被操 | 中文字幕大乳少妇| 久草香蕉97在线视频| AV网站网址在线播放| 性做久久久久久| AV资源天堂网| 国产旧里番在线观看| 国产yw8825免费观看网站| 亚洲区熟女综合另类图片| 久青青在线观看视频国产| 又粗又黄的视频| 高h肉辣文公交车系列| 国产男人桶女人| 国产调教视频免费专区| 国产大全国际久久亚洲精品视频| 呦萝视频在线| mm131日韩高清视频三区| 无遮在线播放| 亚洲永久精品ww47国产| 好大好深好猛好爽视频喷水| 久久国产精品久久精| 国产Baoyu在线观看| 99精品偷自拍| 大焦伊人久久综合福利| 高H全肉污文play视频| 国产美女销魂在线观看不卡| A级A一片| 世界美女被干冒白浆| 好黄好硬好爽好刺激免费视频| 中国久久精品一级c片| 大陆AV在线| 成 人 A V 免费网站| 日本精品久久久免费观看| 无遮挡很爽视频在线观看| 性爱视频一区二区| 亚洲 中文 字幕视频天堂| 久久精品人人爽人人爽| 国产精品综合影视| 法国性xxxxx极品| 按摩午夜福利片| tom快人成播电影网久久影院| 天干天干啦夜天干天2016| 国产福利永久在线视频无毒不卡 | 国产 日韩 另类 视频一区| 蜜AV在线播放网站| 性欧美XXXX视频| 韩国午夜福利片| 美女高潮无套内谢喷水| 又爽又黄又无遮掩的免费网站| 免费浪潮AV网站在线观看| 白浆 日韩| 高HAV在线免费看| 美腿丝袜一区二区| 国产精品美女久久久久久2021| 网红三级在线视频观看| 哈尔滨60岁丰满老熟女69| 美女羞羞喷液视频免费| 日本成人午夜福利| 日韩精品在线h| 亚洲 日本 欧美 中文字幕| 亚洲欧美色中文字幕在线| 亚洲欧美成视频| 精品丝袜国产自在线拍小草| 天堂网资源最新版AV| 亚洲免费网站久久| 久99国产在线观看| 宅男深夜视频网站| 翘臀美女xx00后进式视频| 又长又粗又大又硬3d免费视频| 2020日本不卡一区二区视频 | 在线观看H肉视频| WWW在线资源18| 日本精品一区二区三区在线视频| 粉嫩老师国产精品| 亚洲色欧美在线影院| 你懂的欧美视频在线观看| 午夜蜜芽尤物视频在线看| 91大学生清纯国产| 久久亚洲色www成人| 精品国产性情免费| 干女生尤物视频网站| 欧洲亚洲资源网| 久久综合少妇11p| 国产高潮女老师中文字幕| 黑人粗进入欧美一级| 午夜福利男女XX00在线观看| 亚洲码在线观看| 国产chinasexvideos麻豆| 久久久久液| 老汉Av熟女啊| 成在线人永久免费视频播放品爱网| 国产精品制服一区二区| 国产精品va尤物在线观看| 亚洲人成影视在线观看老司机| 男女曰批视频国产| AV天堂午夜精品一区二区三区| 夜色福利院在线看| 夜夜爽夜夜爱| 五十路熟女交尾中出| xxxxx日本护士不卡网| 大胆人gogo体艺术高清私拍| 精品国产污免费网站在线观看| 法国性xxxxx极品| 国内大量揄拍在线视频| 久久青草 久久 香蕉| 一国产欧美色性| 又粗又大又黄欧美性爱视频| 亚洲国内偷拍视频精品| 亚洲推油中出在线观看| 中文字幕专区最新資訊| 色婷婷四房| 久久久直播三级| 日本成年H动漫网站| 韩国激情电影久久久| 波多野结衣二三区| 一级a试看120秒体验乖| 免费Av片在线观看网址尤物 | 最新系列国产专区| 亚洲,欧洲AVAV| 性XXXX视频播放免| 久久国产午夜精品理论片34页| 国内少妇偷人精品免费| 在线不卡AV片免费| 成AV日韩精品| 午夜影院亚洲视频| 强奷妇系列免费视频| 高清黑人中出在线小视频| 18出禁止看的啪视频网站| 国产在线草莓AⅤ精品| 在线播放喷水a| 国产高潮娇喘免费网站| 白丝喷水视频| 狠狠做五月天| 香蕉在线蕉久在线| 在线视频三区日本精品| 亚洲丶国产丶欧美一区二区三区| 美女高潮国产| 97潮碰导航| 岛国AAAAA级午夜福利片| 日韩欧美一区二三区风间由美| AV在线综合导航| free性欧美人与牛| 丁香婷婷激情在线| 日日夜夜狠狠操B视频| 肉漫在线观看一区| 亚洲日本在线观看| 2020AV天堂手机在线点播| 亚洲欧洲日产国码小说| 国精品在亚洲| 亚洲精品国产精品乱码不卡| 国产情侣自拍AV| 尤物yw午夜国产精品大臿蕉| 亚洲色大成永久ww网站| 老太婆性杂交欧美肥老太| 精品亚洲成a人在线看片| 99在线精品国自产拍中文字幕| 1024国产精品永久免费| baoyu免费观看国产无卡| 久在线精品视频线观看| 8x8ⅹ国产日韩欧美| 中国METART精品嫩模ASS| 高潮娇喘抽搐在线视频| 99视频这里只有精品99| 波多野结衣尤物在线视频| 丁香五月激情中文字幕专区| 亚洲五月天少妇| 思思久久99热只有频精品66| 国产曰的好深好爽免费视频| 在线国产双飞| 国产女同女互慰流白浆视频| 国产在线一级无遮挡α片免费观看 | 久久免费视频精品| 久久张柏芝| free性欧美人与牛| 欧美嘿咻嘿咻视频三区| 午夜福利免费视频写真| 日本高清不卡不码视频| 亚洲激情欧美激情| 免费观看又黄又硬又粗又长肏屄视频 | 老熟女乱了伦| 超级碰碰青草免费视频| 在线孕交不卡| 荫蒂添的好舒服视频| 成年女人免费视频播放体验区| 18女下面流水不遮图| 性爽爽午夜福利刺激视频| 波多野结衣久久C教室| 亚洲三级网| 国语对白国产乱子伦| 后进极品白嫩翘臀在线视频| 嫩草在线视频WWW免费观看| 日韩美女高潮流白浆视频在线观看| 亚洲国产国际精品福利| 特级xxxxx欧美| 人成视频中文字幕免费在线观看| 曰的好深好爽免费视频在线观看| 玩弄丰满少妇乳大视频| 伊在人天堂亚洲香蕉精品区| 男人j放进女人P全黄动图| 欧美狠狠进入| 国产盗拍sap私密按摩视频| japanese精品久久中文字幕| 香蕉国偷产拍视频| 免费精品一区二区h| 护士H肉真人在线观看| AV网站免费在线| 2020国内不卡在线播放视频| 国产a网站| 又激情又黄的无遮挡| 色宅男在线视频| 中文字幕在线欧美日韩制服| 午夜时刻免费入口在线| 天堂一区二区三区在线观看| 一级国产免费看永久不卡| 99国产精品久久99久久久| 国产深田咏美一区二区| 男女猛烈无遮激烈太紧| 久久久774J这里只有精品10| 国产AV剧情琪琪| 深夜福利高清18| 在线免费日本网址| 天堂Av一久久精品| 国产熟女高潮精选合集| 日本老熟好大BBB| 激情综合色色| 久久综合亚洲色HEZYO国产电| 美女裸身丝袜喷水视频| 熟女久久| 狠狠频道一区二区三区| 在线观看亚洲色自拍一区| 久久这里只有精品最新6| 一区在线男男| 国产乱子伦视频湖北| 日韩国产乱子伦视频| 美女裸身黄18以下禁止观看| 手机天堂网2014天堂旧版| 老色鬼影院www| 国产午夜福利在线观看片| 偷拍熟女亚洲另类| 无遮无档爽爽免费视频| 巨胸喷奶水视频色| 少妇电影中文字幕| 在线看国产精品三级在线看| 国产新婚夫妻在线| AV忘忧草网站在线观看| 一本大道在线不卡一区| 久久国内精品自在自线图片| 又大又粗又长外国一级| 亚洲图片第二页| 大胆人gogo888体艺术高清| 中文字幕有码自拍欧美| 亚洲 国产 韩国 欧美 在线| 国产高潮痉挛在线视频| 国产欧美精品国产国产专区| 亚洲精品一二三四区波多野结衣| AV忘忧草网站在线观看| 亚洲多水视频| 欧美一区二区黄| 免费久久狼人香蕉网狠狠| 亚洲精品电影你懂的| 国产良妇出轨视频在线| 藏精藏精阁第一福利在线视频| 大陆出口高潮福利视频| 舌头伸进我下面很爽的动态图| 精品 无遮挡| 尤物视频网址视频在线观看| 国产综合一区| 痴汉电车国产精品视频| 室友内裤被涂满了春药| 日日拍夜夜嗷嗷叫|日日摸| 厕所xvideos女孩视频在线| 亚洲综合色久| 亚洲嫩模初次破苞| 精品国产肉丝袜久久| 中文字幕一级AV| 国产精品九九热| 国产在线最新| 69堂午夜精品视频在线| 日本在线免费网站| 夜鲁夜鲁狠鲁天天在线| 成人国产精品一区二区免费看| 亚洲福利影院| 亚洲aⅴ一二三区| 2022在线免费观看黄v| 久久国产欧美综合| 强奷绝色年轻女教师在线观看 | 日韩动态视频在线观看| 亚洲最新偷拍网站| 欧美成 综合网站| 免费在线播放一区| 亚洲综合校园欧美制服| 亚洲精品综合第一国产综合| 亚洲男人和女人污污的网站| 最新国产在线拍揄自揄视频| 被公疯狂玩弄的奈奈美359电影 | 色多多在线视频免费观看中文字幕| 亚洲一区二区AV不卡在线观看| 少妇高清一区二区免费看| 九九热这里只有精品99剧情简介| 国产白浆AV| 999精选视频| 福利精品在线免费| 狠狠热精品免费视频| 亚洲精品第一国产综合精品99| 69精品手机国产在线| 日本特黄国产一级在线播放| 18以下勿进色禁视频免费看| 在线欧美精品视频小说二区| 亚洲v一区二区| 中文字幕亚洲男人的天堂网络| 午夜爽爽爽男女免费观看HD| 午夜视频污污在线观看黄| 久久永久精品免费视频| 国产精品高清一区二区三区不卡| 美女 两个人的视频免费观看| h视频网站免费在线 白| 白浆在线视频| 丁香五月开心婷婷| mm1314午夜福利在线| 久久精品一二三区| 好爽 用力插我 中文字幕| 亚瑟美女网站免费观看视频| 黄瓜视频在线观看欧美| 欧美h大片在线观看完整版| 亚 洲 成 人 网 站在线观看| 成 人 网 站国产免费观看| 午夜福利推油按摩电影| 日本10一14周岁a在线| 欧美高清极品在线专区| JIZZ抽搐高潮| 国产女同片免费| 久久 午夜福利 张柏芝| jizz中文字幕| 亚洲大成色WWW永久网站| 美女 两个人的视频免费观看| 国产狂喷潮在线精品| 香个色成长视频在线观看免费| 国内XXXX乱子另类| 72欧美在线视频| 亚洲大成色www永久男同| 韩国激情高潮无遮挡hd| 扒开腿狂躁女人免费视频图| 2021亚洲国产成a在线| 69免费性爱视频| 用力…深点灬用力在线视频| 亚洲国产欧美在线成人AAAA| 中文字幕专区一二三| 啊~嗯~在线视频| 国内综合视频一区二区三区| 思思99re6国产在线播放w| 亚欧美无遮挡HD高清在线视频 | 荡女高中生蒋雅雅末班车被吸| 大蕉日本免费观看| 自拍第9页欧洲制服| 2022国产男女视频| 狠狼鲁亚洲综合在线| 国产精品SM捆绑调教视频| 手机在线播放日韩AV网站| 五月综合缴情综合小说| 在线亚洲精品国产二区| 正在播放玩弄少妇的大屁股| 亚洲天堂AV网| 日本护士毛茸茸的高潮| 777米奇影视888| 被窝网-啦啦啦免费高清在线观看1 | 真人作爱免费视频| 久久精品国产日本波多野结衣| 户外露裸刺激视频| 嗯啊啊在线午夜视频在线观看| 香蕉国产综合久久集体洗澡图| 不卡高清AV手机在线观看| 午夜亚洲 精品人人| 亚洲综合色丁香五月丁香图片| 美女视频免费看一区二区| 97久章草在线视频播放| 国产美女高潮白浆喷出| 成年3d黄动漫在线观看欣赏网| 亚洲首页一区任你xxxxx| 青青爽在线视频精品| 最新日产中文在线麻豆| igao在线播放 国产精品| 不卡无遮挡H肉动漫在线播放| 性视频噜噜网| 欧美日本日韩aⅴ在线视频| 日本一区二区午夜| 不带套日出白浆在线视频| 国产精品国产AV片国产| 欧亚日韩在线| 国产性爱一级| 性欧美18-19SEX性高清播| 激情在线观看点击进入| 亚洲图片日韩专区| 另类精油一区| 国产精品久久1024| 亚州男同网站| 欧美国产激情二区三区| 五月激激激综合网亚洲| 国产亚洲日韩欧美另类第八页| 亚洲电影一区二区| 日本777米奇影视| 99re热这里只有精品| 女人高潮流白浆视频| 国产精品小说久久婷婷| 吹潮视频国产| 国产丝袜美女出水| 久久国产福利播放| 久久精品国产福利一区二区| 国产国拍亚洲精品MV| 国产香线蕉手机视频在线观看下载| 有码中文字幕精激| 久久久久久久精品免费| 亚洲日韩久久久久| 日韩性公交车上XXHD| 亚洲美女不天堂| 国产精品亚洲а∨天堂网不卡 | AV青青草原国产| 亚洲大乱婬交换| 国产在线观看免费视频播放器| jk白丝制服清纯美女娇喘视频| 大胸美女被吃爽死| aⅴ免费一区二区三区| 尤物国产193在线| JULIA中文字幕在线视频网站| 天天爽夜夜爽人人澡| 果冻传媒麻豆系列在线观看| 五月综合,婷婷六月| 久久福利合集精品视频| 渔夫床满艳史hd高清在线直播| 14女的下面流水视频| 白浆视频在线观看| 国产巨作最新丝袜秘书在线| 少妇网站入口| 嗯啊在线看网站| 在线观看美女网站大全免费| 最新视频网站在线观看色多多| 操Av爽久| 网站在线观看色| 久久久激情视频| 亚洲人免费观看A∨片| 国产高潮流白浆喷潮免费| 好紧好湿好硬国产在线视频| chinese中国妇女bbw| 色呦呦人人视频| 亚洲一区二区三区草莓| 被三个人玩弄到高潮了视频| 日韩美欧一级视频| 国产肉丝袜在线视频一区| 国产清纯女高中生被C| 色多多视频官网| 国产免费观看黄AV片人善| 乌克兰特色黄在线观看免费。| 国产激情A| 色就色综合偷拍区第三十七页| 亚洲精品国产第一综合99久久| 午夜成午夜影晥免费版| 8x精品福利导航导航| 免费人成激情视频观看| 日本丰满少妇作爱视频| 国产无套白浆视频在线观看| 又又又爽又黄的美女网站| 啊啊啊啊啊喷了高潮了疼视频在线观看 | 高潮在线喷| 亚洲色大成网站www永久软件| 亚洲骚妇视频| 色天堂视频网站| 五月六月婷婷性综合| 久久综合D尺p| 色www亚洲国产张柏芝| 杨幂久久第一页精品| 久久国产张柏芝| 色久窝窝| 野花视频在线观看播放在线观看5| yw193物美女欧逼视频| 日本在线免费网站| 国产福利视频在线精品| 五十路在线视频| 99精品免视看| igao在线| 大色综合色综合网站| 亚洲人成影院在线观看| 日本高清在线中字视频| 国产乱子伦网站| 户外露出一区二区| 中年熟女大保健私密按摩| iGAO视频网_为爱搞点激情| 亚洲欧美日韩高清有无在线播出| 杨幂在日本一区二区视频| 国产片尤物网站在线观看| 99九九热久久只有精品18| 亚洲午夜久久久久久噜噜噜| 我污网站在线观看| 国产精品资源网在线观看| 国产美女流白浆在线| 国产很爽的超薄丝袜脚交网站| 国产午夜精华大片| 青娱视觉盛宴免费国产在线| 欧美性爱视频不卡片| 人妇乱系列中文字幕| 婷婷香蕉五月网| 五月天婷婷视频不卡| free性欧美媓妇videos| 精品麻豆AV影院| 色吊丝中文字幕| 国产美女深夜精品自在线拍| 免费777my性欧美另类| 亚洲欧美一本之道高清乱码| 翘臀美女XX00后进| 国产午夜福利片| 婷婷色综合另类小说图片区| 久久精品亚洲男人的天堂| 五月麻豆久久婷婷综合国产| 忘忧草社区在线www日本韩国不卡顿| 亚洲午夜福利网在线观看| 女高中生第一次破苞出血视频| 国产丝袜美女出水| 国产精品日日摸夜夜添夜夜添| 无遮挡男女一进一出视频真人| 全球AV大全导航| 国产高中生三级视频| 西西444WWW大胆视频| 中文字幕国产亚洲最新| AV网站天堂手机版| 在线播放,你懂的| 美女视频在线永久免费观看| 午夜福利国产视频| 精品国产拍国产天天人| 亚洲永久精品网站| 2012中文字幕视频大全| 成年专区曰批免费网| 888福利视频手机看片| 曰的好深好爽免费视频网| 亚a在线.a人片| 亚洲 欧美 另类 制服 日韩| 美女高潮抽搐流白浆视频| 538在线啪在线观看| 亚洲色动态视频| 国产一区二区香蕉| 国产亚洲欧美日韩精品一区二区| 久久综合九色综合欧美9v777| 久久精品人人做人人综合| 九九视频免费精品视频| 男女嘿咻动态视频图| 玩弄丰满少妇乳大视频| 婷婷六月激情综合一区| 欧美老妇人厨房乱子伦视频| 国产在线一区二区三区| 大胸美女裸.黄在线观看| J8又粗又硬又大又爽又长网站| 99水每精品视频| 2019中文字幕视频一区| 午夜理论2019中文理论| 日本乳毛一视频一大全高清在线观看 | 国产美女高潮在在线播放| 欧美Α片在线观看免费| 亚洲女人夜夜欢日日摸| 二色天堂AV在线| 在线看黄AⅤ网站免费观看| 日本丝袜办公室视频在线| 技女影院免费| 真实处破女免费看| 一区二区三区免费电影| 性情网站在线观看免费| 亚洲国产品综合人成综合网站| 国产精品αV在线观看| 婷婷六月丁香七月| 国产,欧美性爱| 亚洲男男视频在线| 交换交换乱杂烩系列yy| 女人无遮挡天堂| 国产大全j野草社区在线视频观看| 国产精品久久这里只有精品 | 在线视频播放第7页欧美母乳| 又色又爽又黄又无遮挡的网站| 最新国产尤物在线不卡| 国产最大成人亚洲精品| 美女露出尿眼给男人桶到爽| 日日摸夜夜摸视频| 中国JaPanese高潮尖叫欢迎你 | 新日本中文字幕在线观看| 97超人碰我免费观看| 国产免费Tv视频| 手机在线观看免费AV片| 久久99国产精品久久久| 国产老师精品视频| 出差被公侵犯在线观看| 天啪夜夜夜爽天天| 伊人天堂AV网| 久久久亚洲日韩| 手机在线观看的AV网站| 免费A∨中文乱码专区| 91电影在线资源尤物| 国产遭强高潮视频| 亚洲欧美精品伊人久久| 午夜嫩草高潮免费网站| 好爽轻点太大了太深了视频| A级成年网站| 日韩午夜激情网站| 杨幂精品视频在线免费观看| 自拍偷拍一区二区日本| 亚洲Av男男| 正在播放重口老熟女露脸| 一本想高清视频在线观看| 在线视频免费观看不卡| 亚洲AⅤ元码一区二区三区| 又爽又黄又激烈的视频| 粗大猛烈进出身体高潮视频| 伊人大杳焦在中文字幕| 国偷自产AV一区=区三区| 老师喂我乳我脱她胸罩两性故事| 国产免费aⅴ大片在线| 一级a做片免费观看久久| 琪琪午夜伦埋影院77| 白丝美女高潮流白浆视频| 刺激伦乱一区| 国产激情巨作麻豆高潮| 久久国产免费| 香蕉国产青青草原网站| 午夜成人1000部免费视频| 久久精品国产久精国产| 2021年精品国产福利在线| 一区二区污版在线观看| 在线播放女人和拘做受| 图片区小说区激情另类| 2020在国产线久99| 美女被黑人猛烈进出高潮视频| 国产情侣愉拍小视频| 伊人天堂在线视频| 下面一进一出好爽视频欧美| 在线看片免费人成视频久网| 天天摸天天做天天爽_| 日韩欧美美女综合视频| 一晚上干2炮在线观看网站| 久久成人伊人欧洲精品| 视频区国产亚洲欧美| 韩国午夜理论A三级在线观看| 亚洲区欧美日韩综合大全| 暖暖 免费 高清 日本 在线| 88国产精品欧美一区二区三| 国产精品激情故事| 性情网站在线观看免费 | AV麻豆男人的天堂在线观看| 深爱五月综合缴情综合网| 精品videossex国产| 国产剧情国产精品一区| AV女主播国产在线| 一区二区三区加勒比AV| 亚洲 中文 字幕永久免费| 女同A片在线观看网站| 免费h视频在线观看一区二区三区| 孕妇三级天堂视频| 草蜢社区国产AV| iGAO网站视频| 开心五月婷婷色婷在线| 亚洲综合偷拍不卡一二三区| 亚洲国产欧美国产综合久久| 美女MM131爽爽爽作爱试看| 巨胸喷奶水视频色| 亚洲人成网站在线无毒不放| 在线看片免费3b精品久久久久电影院 | 透女人最爽视频| 夫目前犯若妻波多野结衣在线播放 | 131美女爱做视频免费10分钟| 亚洲丁香五月天中文字幕| 干中国另类在线视频| 在线观看午夜福利院视频| 国产又粗又爽| 女同学在教室喷白浆免费视频| 国产午夜福利在线机视频| 国产大学生粉嫩无套流白浆| 国产一区精品3D动漫在线| 欧美性生 活18~19| 亚洲高清www色好看美女| 日本xxxx一区| 国产亚洲精品自在久久| 粗大猛烈进出高潮视频高清| аⅴ天堂在线| 亚洲产在线精品亚洲第| 一个人看的www免费视频在线观看| 妓院_一钑片_免看黄大片| 欧美精品freesex黑人又粗| 欧美极度虐待视频网| 国产真实灌醉系列| 一出一进又大又粗视频| 亚洲国产曰韩欧美精品| 刮伦欲罢不能| 香港三级一区二区| 桶机120分钟桶机动漫| 2020日本高清国产| 91极品尤物| 日本中日本中文字幕亚洲乱码 | 成年男女拍拍拍免费视频| 小屁孩cao大人图片| 变态拳头交视频一区二区| 久久香蕉国产线看观看A片| 美女午夜福利在线精品网站| 色8天天狠天天透天干天天怕| 国产丝袜美腿在线观看| 国产在线下药迷倒白嫩美女| 亚洲人成电影在线观看天堂色| 久久青青草原伊人精品| 九九线精品视频在线观看| а天堂最新版免费在线观看| 大学生无套带白浆嗯呢啊视频| 青青青国产精品免费观看| 国产免费人成视频不卡顿在线播放播| 刺激CHINESE乱叫VIDEOS全集在线收看| 色哟哟欧美15最新在线| 午夜激情影院| 欧美丝袜秘书在线一区| 亚洲综合在线果冻| 国产无遮挡不卡刺激视频| YY6080午夜免费福利理论影视| 在线观看ā片免费免播放网站| 16女下流水视频| 含羞草久久综合给合综合久久| 高清精品福利私拍国产写真| 五月天久久伊人网站| 小说区图片区欧美日韩电影| 无遮挡最色最色的视频| 国产综合久久久久精品| 久久久久2021一个人看| 丁香色啪综合| 中文字幕第一页中文专区5| 色胡同热国产の综合| 97碰碰人人插视频| 午夜福利片国产精品_熟女乱伦| 性色在线播放免费人成片| 偷录到真实的叫床声视频| 12-14幻女bbwxxxx在线播放| 国产BD在线播放视频二区| 狠狠操一区二区三区 | 被弄出白浆喷水了视频| 亚洲一区综合图区精品| 午夜不卡片免费视频| 后进式疯狂摇乳27报动态视频| 太粗太硬太深了太涨了轻点视频| 伊人色AV| 99精品视频只有精品高清6| 久久麻豆亚洲精品| 欧洲精品不卡一区二区| 全彩无遮挡全彩口工全彩h| 仙子粉嫩玉腿抽搐直流水| 东北妇女精品bbwbbw| 久久极品视觉盛宴免费| 久久99国产乱子伦精品免费| 两个人免费完整在线观看直播| 成年女人网站免费视频播放m| 免费的一级少妇A片免播放器| 成在线人免费视频播放| 五月婷婷2019| 国产日产久久高清欧美| 激情综合五月丁香亚洲| 成 人 网 站 免费 在 线品善网 | 尹人九九大色香蕉网站| 多人强伦姧孕妇免费看| 精品伊人久久久香线蕉| 精品欧美一区二区在线观看| 五月天丁香人在线视频资料大全| 欧美激情视频在线观看一区| 午夜福利美女视频免费观看| 久久精品视频1| 亚洲不卡AV电影在线观看| 亚洲成a∧人片在线播放| 激情国产视频| 午夜福利网站免费| AV网站网址在线播放| 女邻居下半太紧了A片| 国产AⅤ精品浪潮| 91麻豆手机福利视频不卡| 办公室1战4波多野结衣在线| 在线观看喷水白浆AV| 光棍影院国产区| 亚洲人成网站18男男| 欧美老人性杂视频| 亚洲永久中文字幕在线| 动漫精品亚洲一区二区三区| 尤物在线精品视频免费看| 男女性潮高清免费网站| 丰满多毛的大隂户BEST| 精品99在线黑丝袜| 久久婷婷人人澡人人喊人人爽| 国产麻豆第一页在线观看| 在线小u 女国产| AV在线网页大全| 亚洲国产高清在线观看视频| 欧美黑吊粗大猛烈| 丁香五月天享婷婷激情| 97色精品视频在线观看| 白丝JK十八禁污污网站| 十分钟在线视频免费看| 亚洲天堂网2020| 日日穞夜夜添狠狠| 欧美韩国在线| 爱区综合亚洲自拍| 一个人在线观看欧美www高清| ww555kkk免费人成网| 天堂网www 在线网| 狠狠综合久久综合88亚洲| 扒开腿狂躁女人免费视频图| 国产羞涩免费视频在线观看| 午夜阳光高清在线观看日本片| 少妇影院yy1111111中文| 国产精品午夜剧场免费观看| 久久精品视频按摩| 免费又黄又爽的狂片| 精品欧美一区手| 国产精鲁鲁网在线视频| 亲姪女终于让我进去了视频| WWXXXXX日本高潮| AV天堂啪最新地址| 国产精品99久久99久久久| H福利在线观看| 男男浴室吸乳play特殊军种| 99久久综合狠狠综合久久直播| 高清在线不卡一区二区应用| 国产五月天| MM亚洲∧V在线| mm131在线观看福利| 变态另类~第1页| 欧美高清一区三区在线专区| 青青视频在线观看免费2| 嫩草亚洲精品在线观看| 亚洲第一区第二区| 国产高清一国产aV麻豆网| 无遮挡很爽很污很黄的网站一| 中国同志GAY片在线观看| 黄页网址国产免费黄频大全| 欧美激情性A片在线观看不卡一| 98福利区午夜孕妇| 亚洲一区二区电影视频| 国产高潮尖叫在线播放| 亚洲中美观看在线| 黄 色 成 年 人 网 站 AV| 国语对白嫖大波女双飞| 国产在线观看免费视频播放器| 三级AV网站| h高潮娇喘抽搐喷水视频免费| 伊人久久大香线蕉亚洲_| 东北女人大叫太爽了视频| 久久国产自偷自偷免费一区调| 刺激CHINESE乱叫VIDEOS全集在线收看 | 怡红院亚洲红怡院天堂| 国内偷拍亚洲欧洲2018| 青青草原不卡免费在线观看| 免费夜色污私人影院| 国产香蕉视屏| 幻女bbwxxxx| 欧美人三极网| 未满十八禁勿入ay网免费| 国产制服丝袜在线第一页| caoporn免费视频国产| 国产又粗又猛又大的视频| 东北女人大叫受不了了| 波多野结衣不卡办公室| 久久97久久97精品视频免费看| 午夜福利网站18| 亚洲 欧美 自拍 美腿 卡通| 波多野结衣视频区免费| 亚洲乱码尤物193yw在线观看| 麻豆久久五月国产| 综合偷拍区欧美| 69国产精品进线| 国产精品乱子伦xxxx| 九九精品欧美性爱视频| 嫩草美女在线免费| 亚洲作爱图欧美网站| 丝袜足j国产在线视频456| 亚洲欧美黑人猛交群| 亚洲无线码在线播放| 最新亚洲人成网站在线影院| 久久久久久久岛国免费AⅤ片| 日本一区卡高清更新二区在线观看 | 伦埋琪琪电影院久久| 国产中文字幕有码| JIZZ抽搐高潮| 好硬好长好黄动漫视频| 野狼第一精品社区| 国产乡下三级全黄| 又黄又爽的男男十八禁| 中文字幕亚洲资源| 伊人色综合久久天天人守人婷| 国产旧里番在线观看| 91AV视频在线观看免费| 丰满乱子伦视频在线| 天天天狠天天碰天天爱| 在线观看中文字幕不卡有码| BBBBBXXXXX精品农村野| AV资源天天| 人人干尤物视频| 丁香婷婷日韩制服麻豆| 又长又粗又硬的3P视频| 啊AV免费播放| 欧美日韩免费二区播放| 日本教师奶水四溅观看| 又黄又刺激的网站在线| 亚洲 欧美 偷自乱 图片| 性色AⅤ在线观看SWAG| 国产国拍亚洲精品永久软件| 91麻豆精品自产自产| 全黄激性性视频| AV女优天堂网在线观看| 老妇女擦她下面的毛茸茸亚洲| JJzzJJzz视频在线看| 狂揉美女的胸网站在线观看| 亚洲AⅤ元码一区二区三区| 久久久精品国产AV麻豆| 草草影院禁止18进入在线观看| AV在线制服| 欧美120秒试看动态图| 久久少妇免费精品| 亚洲午夜福利不卡在线观看| 啦啦啦在线视频免费观看www| 97视频在线精品国自产拍| 双飞福利导航| 色鬼色88色鬼综合网| 狠狠丁香色综合| 欧美激情亚洲影院| 一女被多人喷潮视频| 青春草一本到久久综合| 性中国另类bbwbbw| 国产网址在线| 尤物在线视频网| а√天堂岛国在线免费看视频| 亚洲日韩国产欧美| 欧美a级毛欧美1级a大片免费播放| 亚洲中文字幕A∨在线亚| 69视频在线免费播放| 国产激情video| 免费人成视频XVIDEOS网址| 国产AV极品嫩模| 粗大猛烈进出高潮在线视频| 丝袜网站免费视频国产片| 又粗又硬又黄又爽免费的视频在线播放| 性大片免费观看668| 伊人五月天网| 专门看H小视频免费网站| 日韩视频一区二区三区在线观看| 爱看AV免费观看| 蜜芽亚洲AV尤物183不卡资源| 张开腿无遮挡欧美| 在线激情视频观看黄| 成年女人免费视频播放大全| 777日本,欧美在线视频播放| 大桥未久一区二区在线观看 | 草莓一二三区四区乱码完整版| 欧美一AA级黑人一AA级特黄| 2022在线视频一区| 亚洲v天堂v手机在线资料大全| 真人试看120秒动态图| 久久久久久久精品免费RDE| 尹人香蕉久久99天天拍欧美| 综合图片亚洲网友自拍三区| 毛多水多茸茸的撒尿| AV性色在线| 日本亚洲欧洲免费无线码| 青草草在频免费观看| 最新系列国产专区亚洲国产| 亚洲日韩每日在线更新| 粉嫩一级免费毛卡片| Av女性爱免费观看网站| 一级a爱大片免费视频在线播放| 日本一本草久国产欧美日韩| 人免费午夜视频香蕉中文精品久久久久国产| 草莓无限破解版永久| 国产色大成网站| www、久久高清视频| …亚洲 欧洲 另类 春色| 偷拍亚洲网| 亚洲欧美日韩愉拍自拍| 久久97久久精品免费看| 国产幺女在线视频| 国产亚洲产品影市在线产品| 国产网红女主播精品视频| 国产精品久久AV免费观看| 加勒比中文字幕乱交| 无遮档国产不卡在线视频| 亚洲日本中文字幕天天更新| 亚洲免费影院香蕉| 亚洲MM8成为人电影网| 6080YY理论三级在线看视频| 久久免费精品不卡| 麻豆精品乱子伦| 亚洲精品美女网站久久m| a亚洲a在线| 久久AV免费观看| 亚洲欧美国产制服图片区| 光棍影院午夜福利精品| 少妇春药痉挛按摩高潮| 嗯……啊……插我视频| 久热香蕉在线播放| 日本 乳 巨 女 污、在线| 69热视频在线观看免费a| 亚洲精品国产va在线观看| 欧美丰满少妇XXXX| 成年女人大片免费看官方网站| 免费AV手机版在线看网站| 亚洲狠狠婷婷综合久久| 孕妇AV短片在线| 国产精品免费福利久久| 中国性xxxx护士| 亚洲综合色区另类第一会所 | 欧美一级A片黑人A片| 草棚caoporon入口| 青娱乐极品视觉盛宴| 车上强行与岳的性关系小说 | 欧美福利网址| 女人喷液抽搐高潮视频,| 午夜福利免费看的A片| 中文字幕精品区| 99热播这里只有精品| yy111111少妇影院免费观看光屁股| 国产小u女在线观看| 国产美女一级性爱| 在线播放AV满18| 被揉得好爽视频| 亚洲国产美女精品久久久久| 亚洲专区在线播放| 综合五月激情二区视频| 精选亚洲欧美在线导航| 在线播放免费人成视手机| 大学生无套内谢流白浆 | 国内自拍真实伦在线视频| 色窝窝亚洲aⅴ网| 97色伦午夜国产亚洲精品| 中国精品国产yw在线观看| 俄罗斯雏妓的bbb孩交| 宅男福利导航| 小屁孩操大人视频在线观看| 疯狂做受dvd播放免费| 国产农村一级A片免费观看| 五月丁香啪激情综合| 久久九九有精品国产免费| 久久久亚洲日韩精品| 国产精品视频色尤物yw| 男人狂桶女人出白浆图片| 97se在线观看亚洲| 国产口爆吞精在线视频| 好紧好痛的视频| www青青草原| 国产精品色吧国产精品| 亚洲男人的天堂在线aⅴ视频| 亚洲性夜夜谢免费视频| 少妇配种的午夜视频| 天堂网手机视频| 91尤物视频| 亚洲女人的天堂| 欧美一级A片在线观看免费| 国产女人喷潮免费| 粉嫩国产白浆免费| 色多多刺激在线视频| 波多野结衣护士未删减版| 操美女逼视频网站高潮| 521欧美日韩| 色多多在线视频0| 黄文一区免费| 伊人五月网在线视频| 日韩亚洲高清hhh在线| 久久久久精品暗网| 精品成人免费一区二区| 二区三区不卡不卡视频 | 最新日产中文在线麻豆| 国产AV大学生情侣AV| 国产美女天天爽天天乐| 亚洲日韩AV不卡一区二区三区 | 国产清纯美女高潮出白浆 色| 国产精品熟女Av| 一区二区三区精品道| 中文字幕调教中文一区| igao网视频在线观看| 国产国产人在线成免费视频狼人色 | 欧美日本一区二区三区免费| 最新日优天堂高清AV| jizzjizz一二三总合| 中文字幕 H文| 在线观看亚洲女教师| 888米奇四色狠狠| 日韩AV影院在线啊啊啊| 国产熟女乱子视频正在播放| 95视频精品自拍网| 男高中生男男GV在线| 成年女人片免费视频播放A| 国产一区二区三区不卡在线观看| 午夜大乳房视频在线播放| 无遮挡很黄的视频免费看| 在线亚洲男人的天堂A∨| 日本亚洲视频在线不卡免费| 欧美屁股XXXXHD| 欧美传媒视频在线| 肏屄日出白浆视频| 色V视频在线观看| 嗯啊不要操了在线观看 | 精品免费看国产一区二区| 国产欧美(mei)成aⅴ人高清| 护士囗交吞精1视频| 亚洲国产五月综合网| A√在线 亚洲| 免费人成视频x8x8日韩| 人高大毛多bbwbbwbbw| 东北女人大叫太爽了视频| 妺妺窝人体色69| YY11111少妇影院| 国产私拍福利在线观看视频| 综合图区亚洲偷自| 久久综合亚洲色一区二区三区| 久久免费精品琪琪| 国产美女遭强高潮开双腿| 五十路熟女俱乐部| 午夜一区二区亚洲福利| 国产高清青榴视频| 亚洲国产日本韩国欧美mv| 黄肉视频在线免费播放| 国产成年人 -bilibili| 成 人 网 站 免费 在 线品善网| 国产亚洲精品拍拍拍拍拍| 97伊人一区在线视频| 亚洲中文字幕A∨在线| 亚洲永久精品ww47网站导航| 亚洲国产精品福利免费观看| 99爱在线精品免费观看 | 亚洲高清国产香港拍精品| 国产ts高潮痉挛| 中日欧美韩国在线观看| 夜夜燥天天燥日日燥欧美老妇| 中文字幕巨大乳在线看| 波多结衣中文字幕| 黄AAA小说免费观看| 老司机深夜影院18未满首页| 精品动漫AV| 午夜福利黄图| 国精品在亚洲| 又色又爽又高潮视频| 亚洲欧美视频在线观看| JIZZ丝袜老师国产在线观看| 亚洲日韩在线满18点击进入| 国产性推油按摩AV中出| 十八禁男女无遮挡污视频| 亚洲天堂在线观看免费视频| 一级做AA视频免费看2019| 国产乱码一二三区四区| 国产一区二区杨幂在线观看视频 | yy111111少妇影院喷水仙踪林| 午夜欧美黄A片在线免费| jijzzizz老师出水喷水喷出| h视频在线观看免费视频网| 九九洗澡偷拍精品视频| 下一页20p| 2022精品自拍视频手机在线观看网站 | 中国人XXXXX69免费视频| 日日拍夜夜嗷嗷叫|日日摸| 强被迫伦姧惨叫在线视频 | 亚洲VS日韩VS欧美VS久久| 国产精品性爱网站| 国产免费人成视频网站在线18| 湿啊午夜视频| 成年在线观看网站免费| 国产熟女制服丝袜视频| 大伊香蕉在线播放97| 在线观看免费高清aⅴ片| 国产大全五月丁香欧洲在线视频资料大全 | 亚洲午夜理论中文字幕| 欧美视频你懂的| 亚洲自拍校园欧美日韩| 国产性奴一区二区三区| 中文字幕极速在线看免费主页| 精品国产杨幂在线观看福利| 成年人视频网站| 校花高潮抽搐冒白浆| 亚洲裸男洗澡网站Gay| 亚洲精品污| 伊大人香蕉综合在线视频LD| 国产成A人影院| 翁公和在厨房猛烈进行出| 亚洲国产综合997| 亚洲久本草在线中文字幕| 十八禁免费无遮挡高清视频| 无遮挡在线视频观看免费网站 | 国产AV破女高中生下海| 啊好痛不要视频一区二区三区| 色偷拍自怕亚洲综合| 男女午夜网站福利| 国产精品性影院在线| 亚洲乱码熟女| 国产免费网址看AV片| 日本三级香港三级人妇99视频| 中文字幕国产有码| 人牛交vide欧美xxxx| 亚洲丁香色婷婷综合欲色啪| 真人性囗交69视频| 成年午夜精品久久久精品| aa久久线免费观看| 18人成视频在线观看| 一区私拍国产| 久久精品饥渴少妇夜夜| 窝窝AV青青一区二区| 五月天国产| 国产午夜福利一区二区三区| 免费人成视频在线不卡| 第九色综合激情婷婷| 亚洲曰韩欧美综合色另类小说 | 欲帝精品导航| 粗长巨龙挤进婚纱少妇| 嗯啊视频在线少妇| 国产香蕉视屏| 尤物网亚洲综合在线看黄| 亚洲欧美另类离制服丝袜| 欧美又粗又大一进一出| 欧美最猛性XXXXX喷水| 中文字幕羽田爱在线| 亚洲精品小说视频| 办公室1战4波多野结衣在线| 夜夜操亚洲女人| 国产视频三人免费| 国产啪视频免费观看视频| 婷婷色六月丁香亚洲| 性欧美8处一14处破| 国产亚洲精品自在久久VR| 国产黑色丝袜视频在线观看| 久久久www老妇| AV天堂色中色| 在线看片免费人成视频无毒| 欧美日韩一区精品视频一区二区| 午夜福利男女XX00动态图翅臀| 在线天天看片视频免费观看观看| 人人骑日日躁夜夜| 国产 日韩 欧美 精品 大秀 另类| 国产激情综合在线观看| 激情婷婷综合在线| 成人又黄又爽又色的视频| 欧美人拍拍动态免费看| 少妇被粗大的猛进出69影院| 被三个人玩弄到高潮了视频| china13末成年videos野外| 又黄又硬又色的免费视频| 国产亚洲欧美日韩精品一区二区| 亚洲成AV人手机在线观看网站| iGAO视频 爱就要激情 在线 | 亚洲综合你懂的| 中文字幕日产乱码免费视频在线播放| 久久久女教师| 久久婷婷综合缴情亚洲狠狠 | 亚洲 小说 欧美 中文 在线| JIZZ国产精品免费| 日本抽搐喷水a∨片| 国产精鲁鲁网在线视频| 清纯大学生丝袜脚交视频| 国产91精品系列在线| 国产欧美亚洲精品第一页久久肉 | 国内精品久久亚洲美女久久| 国产很污很黄的视频| 黑人chinese中国china国产| 国产国产成年年人免费看片| 美女高潮无套内谢| 亚洲a视频欧美| 又长又粗又爽又高潮的视频| 俄罗斯疯狂孕妇孕交| 成年免费视频黄动漫在线观看| 亚洲综合图片区自拍第一页| 欧美GAY片男同志免费网站| 国产电影一卡二卡三卡四卡麻豆| 清纯大学生丝袜脚交视频| 蜜AV极品视觉盛宴| 久久久久精品午夜福利| 国产欧美精品区一区二区三区| 久久99久久99小草精品免视看| 亚洲尤物视频在线观看| AV在线男人的天堂伊人网| h片在线播放| 亚洲高清视频在线观看h| 成年视频xxxxx在线网| 久久国产对白五月婷婷| 亚洲日韩国产另类| 未满十八禁止看1000部拍拍拍| 牛牛成人永久免费视频| 十八禁网免费看| 日韩AB播放三区| 午夜中文字幕屏蔽| 91亚洲国产日韩在线人成| 好爽使劲好多水视频在线播放| 色青青草原亚洲| 免费一级A一片在线播放| 国产精品久久久久伊人电影网站| 国产美女制服丝袜在线| 免费精品国自产拍在线播放| 日韩亚洲高清不卡一区二区| 日本国产午夜福利片在线观看| 2022年国产美女被艹在线观看| 亚洲日韩一卡二卡| 日韩美精品无本一本二本三本| 97se亚洲综合自在线尤物| 亚洲人成电影在线手机网站安卓版| 777米奇狠狠| 91久久美利坚合众国保护网站| 和老外交换太大了第二部分| 国产后进白嫩翘臀白嫩翘臀| 日本精品视频久久久久久久| 伊人性伊人情亚洲综合网| 亚洲成a人网站在线看| 91蜜芽尤物福利在线观看| yw尤物AV无在线看| 国产极品女在线播放| 成人亚洲欧美综合专区在线| 大胸美女又黄又w网站免费| 亚洲精品1卡2卡3卡| 高中生自尉免费网站| 久久久视五月天视频| 99欧美性爱电影| 性多多欧美在线播放| 伊人久久大香线蕉综合影视| 一进一出把女子干的全身抽搐 | 偷窥?亚洲?另类?图片?熟女| 杨幂喷水高潮在线观看视频| 亚洲处破女3分钟网站| 少妇精品导航| 啊哦好痒好大在线观看| 国产久爱视频| 又湿又紧又大A视频| 好黄好大好猛好爽好刺激视频| 2022国产最新在线视频一区| 五月丁香激情综合桃花影院| 2020日本不卡一区二区视频 | 亚洲资源站中文字幕| 久久综合缴情亚洲狠狠| 精品国产_亚洲人成在线观看 | 欧美A片蜜芽视频| 乌克兰18极品xx00| 黑人欧美日韩专区在线视频| 9uu精品国产| 女子扒开尿口让男子桶爽视频| 免费播放永久地址| www.999精品视频| 日本最大色倩网站WWW免费| 国产精品丝袜在线不卡| 网站你懂得在线观看免费| 国产无遮挡不卡刺激视频| 2021精品国产自在现线看| 国产精品不卡视频一区二区三区| 国色天香中文字幕在线视频| 国产中年熟女大集合| 亚洲午夜福利网站大全| 久久青青草原精品国| 亚洲福利视频电影| 在线天堂网WWW| 97日日碰人人模人人澡| heyzo高清中文字幕| 丰满少妇高潮惨叫正在播放| 午夜少妇性影院私人影院在线| 久久国产精品系列产品| 啊视频欧美日本| 嗯啊中文字幕| 聚合色在线观看| 综合 欧美 小说 另类 图| 波多野结衣ag在线看| 亚洲高清国产AV拍精品青青草原 | 国产精品冒白浆免费视频| 亚洲天堂在线免费观看| 国产午夜精品理论片| 日本亚州视频在线八a| AV网站免费线看精品| 伊在人亚洲香蕉精品区| 国产亚洲视频在线观看播放| 3344永久在线观看免费| 小sao货水好多真紧h视频免费| 午夜福利视频免费观看中文字幕| 国产性三级高清在线观看| 色WWW永久免費| 国产制服性爱视频免费观看| 白衣女奶水狂喷在线观看| 999精品色在线播放| 俄罗斯一级午夜福利| 亚洲日韩欧美一区二区三区| 白浆免费网站| 初音在线国产| 曰批免费视频观看40分钟| 国产醉酒迷奷系列在线资源| 久久伊人亚洲综合网| 久久综合五月丁香久久激情| 中国亚洲BBw| 清纯校花的高潮| 色秀视频在线观看网站| 天天拍夜夜添久久精品大| 一少妇挑战三黑人4p| 秋霞免费鲁丝片观看成人影院 | 26UUU亚洲日韩第一页| 丰满国产熟女aV| 亚洲乱伦片日韩| 国产剧情国产精品一区| 抱姝姝亚洲| 电影 国产 偷窥 亚洲 欧美| 殴美国产中文字幕视频在线观看| 又黄又大又硬又爽的免费视频| 婷婷色中文字幕| 午夜福利精品视频免费看| 亚洲人成伊人成综合网久久久| 国产性爱一级| 午夜男女爽爽影院在线| 2020国自产拍系列精品| 午夜理伦三级理论三级| 另类小说图片| 桃花直播免费观看日本| 欧美亚洲国产精品久久| 2019最新国产不卡A国内20| 不卡国产丝袜在线观看| 国产午夜成人免费啪视频| 超级碰97直线国产免费公开| 免费人成网上在线观看| 亚洲中文字幕婷婷在线| 亚洲产在线精品亚洲果冻| 久久精品国产一区二区三区| 国产一级特级婬特婬片| 两个人看的www片高清| 高潮社区51视频在线观看| 日本老妇性爱在线播放| CaoPoron在线视频| 色多多AV在线一区| 日本gay在线观看| 2021日产乱码网站韩国V欧美V亚洲V日本V| 在线观看网站深夜动漫催精| 开心五月激情网| 日本h视频无遮挡在线观看| 8X国产精品视频| 青榴A免费在线视频| 制服十八禁第一页| yw193尤物最新网站| 福利私拍在线| 尹人九九大色香蕉网站| 女人的天堂a国产在线| 天天夜夜弄视频| AⅤ天堂网2021手机版| 三级特黄60分钟在线观看| 最新中文字幕Av专| 天堂在线看a| 激烈的性高湖波多野结衣| 久久熟女视频| 岛国产A∨网一区二区三区| 一本大道中文香蕉在线视频| 亚州午夜影院| 亚洲女同精品一区二区| 午夜福利视频免费导航| 天天久久综合色| 把美女日出批水的免费播放视频| aV蜜芽中文字幕在线观看| 18勿入永久网站| 女女人高潮抽搐免费视频| 观看片免费人成视频| 精品国语任你躁在线播放| 伊人亚洲综合影院首页| 国内女人喷潮在线观看视频| 性夜夜春夜夜爽夜夜免费视频中文| 紧身裙连裤袜波多野结衣| 波多野结衣亚洲中文字幕久毕节| 久久99精品国产麻豆婷婷| 亚洲a√视频| 幻女free性ZOZO交体内谢在线观看| 在线观看污网站| 日韩精品亚洲人旧成在线| 特级欧美XXXXX| 亚洲综合久久久888| 丁香六月月婷婷我去色| 国产亚洲综合精品| 国产AV尤物网站蜜芽麻豆| 国产精品边做奶水狂喷| 国产精品久久国| 婷婷丁香五月激情综合在线| 久久综合狠狠| 污污污厕所白慰喷水网站| 国产在线视频cao| 中文字幕aⅴ一区,二区| 西西人体www44rt大胆高清| 亚洲男人历史AⅤ天堂在线 | 国产精品丝袜美| 中文精品久久久久国产网址| app五年沉淀只做精品视频qqc| 成都午夜私人影院中文字幕 | 俺去鲁婷婷六月色综合享| 色多多精品视频日本| 老师开裆丝袜喷水免费视频| 777精品视频| 久久综合色8888| 蜜芽亚洲AV尤物183不卡资源| 亚洲综合久久一区二区三区| 亚洲欧美色国产综合| 激情婷婷丁香花| 超薄丝袜足J好爽在线| 高潮抽搐中文字幕在线看| 无遮挡又黄又高潮的视频| 亚洲高清成人AV电影| 亚洲偷自拍国综合色帝国| 又爽又黄又无掩遮| 艹闺蜜 国产| 极品少妇被猛得白浆直流视频| 久久偷拍高潮免费视频| 爽爽视频免费版| 538免费视频| 一个人的视频在线观看WWW免费| 成片免费观看视频在线| 欧美三級片黃色三級片黃色宀| 日韩男女高清| 麻豆综合专区| 国产性自爱拍偷在在线播放| 国产污污污视频网站| 国产最新一区二区婷婷| 18女下面遮图免费图| 久久精品视频亚洲天堂| 亚洲本道一级视频免费| 日本xxxxx片免费观看| 久久精品无限资源好片| 白丝jk捆绑固定震动FXX视频| 太粗太大太深真爽视频| www,欧美性爱| 十八禁啪啦拍视频无遮挡| 喷水白浆在线观看| 六月丁香综合缴情在线视频| XXXX免费播放视频在线观看| 丰满少妇精油按摩bd| 国产乱子伦露脸对白在线| 久久a视频| 一本本道久久99| 一区二区三区高清视频中文字幕| 十八禁午夜私人在线影院| 992TV快乐视频一在线| 亚洲精品国产福利片| 激情五月天四房播播| 欧美高清freexxxx性| 天天爱天天摸天天做| 日韩AV在线综合| 秋霞国产午夜伦午夜福利片| 亚洲五码| 熟女丰满国产手机在线| 亚洲高清揄拍自拍AV| 天天爽夜夜太爽视频精品| 亚洲电影区图片区小说区QVOD | 高大丰满少妇嗷嗷叫456| 男人把女人桶到爽免费看视频| 国产丝袜精品| 妲己影院一欧美视频| 国产日韩麻豆专区| 亚洲日韩国产欧美| 337p粉嫩日本欧洲亚洲大胆| 亚洲国产综合精品一区| 白丝美女喷水视频在线观看| 欧美日韩亚洲母乳| 春宵福利导航AⅤ| 视频一区 制服丝袜 古典武侠| 亚洲国产在人线播放搜索| 精品动漫在线观看不卡日本| 一女多男同时进6根同时进行| 系列国产专区|亚洲国产2020| 日日玩日日摸日日上图片| 在线亚洲中文精品第1页| 被窝影院午夜看片爽爽| 国产午夜小电影网站| 国产迪丽热巴AV在线放免费| 免费又爽又刺激高潮网址| 国产女女百合AV大片在线观看| 双飞两个韵味少妇视频 | www巨臀中文字幕在线视频| 777米奇色狠狠狠888影视推荐app| yy成年私人影院在线看| 少妇一级婬片A片AAA一| XVIDEOS免费人成视频| 欧美性爱嫩模男人的天堂| 日韩色超级黄的视频| 秋霞人成在线观看视频 | 国产黑色丝袜在线观看视频| 国产精品 动图 中文字幕| 久久青青美女视频| 日本妇产科偷窥tube| AV在观线观看男人的天堂| 黑人高潮抽搐喷水视频| 亚洲呦视频| 2022国产视频中文字幕| a网站在线观看| 张开腿嗯啊嗯在线视频免费观看| 少妇高潮视频在线观看| 中字字乱幕乱码在线视频| 三上悠亚AⅤ香蕉网在线观看| 麻豆国产制服丝袜在线| 看全色黄大色黄女片| 色多多午夜福精品| 亚洲 国产 精品 不卡 在线| 大屁股偷窥网站| 狠狠做五月天| 亚洲人成网站在线小说| 先锋影音AV资源我色资源| 免费人成视在线观看不卡| 欧美交换配乱吟粗大视频| 亚洲欧美日本另类3344| 啪视频一区二区三区| 色丁香五月十八禁| 国产亚洲天堂2021在线观看| 国产精品丝袜白浆在线观| 国产微拍精品一区二区 | 天堂网在线最新视频网站| 精品自在拍精选视频| 疯狂做受DVD免费播放| 国产女A精品| 国产精品美女被遭强扒双腿| 精品国精品国产自在久| 小乌酱黑白双丝交足在线观看视频| 真实国产老熟女粗口对白| 亚洲欧洲日本综合AⅤ在线| 伊人久久大香线蕉综合影视| 亚洲综合小说另类图片五月天| 午夜福利AV福利区在线观看| 亚洲多人视频在线播放| 导航h在线观看| 国产精品免费αv视频| 久久中文字幕Av网站| 女人与公拘交的免费视频A| 免费人成视频在线| 色综合欧美在线视频区| 三级a啪视频| 亚洲性综合在线视频| 亚洲污污视频厕所| 国产情侣动作自拍| 少妇又紧又爽在线观看| 成本大片35分钟免费播放| 大象焦伊人久久综合网色视| 国产特级婬片免费观看| 与子乱刺激对白在线播放| 黄大色大片免费久久| 嗯…啊 摸 湿 内裤 动态图| 在线18美女网址| 朝鲜年轻美女毛茸茸性| 尤物99久久国产精品免费| 永久天堂网免费2021AV手机版| 浮力影院草草影院CCYYCOM| 亚洲AV福利无限在线观看| 国产视频999| 九九线精品视频在线观看| 国产女人高潮叫床视频青草网| 丰满老熟好大bbb| 国产精品欧美激情丝瓜视频| 亚洲日韩欧美夜视频综合狠狠 | 强壮的公么征服我让我高潮| 国产无套丝袜在线观看| 中文字幕v亚洲日本在线| 国产在线五月综合婷婷| 337P日本欧洲亚洲高清鲁鲁| 最近最新中文字幕大全手机高清 | 内地老熟女老少配视频| 69精品网| 粗大猛烈进出高潮视频免费观看| 亚洲色大成在线视频| 在线自偷自拍| 日韩少妇150P| 在线观看国产粉嫩| 制服丝袜第一页在线视频网站| 99RE6在线观看国产精品| 亚洲综合一区二区AV| 国产精品视频二区不卡| 你懂的亚洲精品| 亚洲一区二区三区99| 国产人在线成免费视频| 欧美在线观看免费A片一级| 两性色午夜视频免费播放| 久久福利青草狠狠午夜| 国产亚洲香蕉线播放ΑV38| 国产激情视频一区二区三区| 色宅男在线视频| 小说区欧美激情小说| Chinese少爷国产男男| 又污又黄的床上视频免费看| 亚洲乱理片在线观看中字| 一色屋精品视频在线观看| 俺来也俺去啦久久综合网| 538PROM精品视频在线播放 | 国语自产视频在线| 另类激情网| 国产精品白嫩在线观看| 狠狠久久亚洲欧美专区| 又爽又刺激高潮的视频| 国产九九自拍亚洲| 主播视频在线一区| 范冰冰性XXXXHD杨幂性XX| 成年在线人免费视频视频| 实拍高档场所厕所嘘嘘在线| 2020狠狠操B| a网站在线观看| 男男嗯啊骚在线免费看| 老子影院午夜伦不卡在线观看| 国产精品网红主播美女| 亚洲欧美国产一区二区在线看| www亚洲一二三区| 扒开双腿猛进入喷水免费观看| 99这里都是精品这里有精品| 亚洲免费一二三区不卡视频| 热热久久狠狠偷偷色| 91成年免费影院在线观看| 日本欧美国产区免费| 午夜福利视频试看两分钟| 极品美女自卫慰流水视频网站| 国产在线精品笫三白丝| 国产爽死视频| 无遮无档吸奶动态图免费120秒| 国产亚洲精品AA片在线爽| 在线观看免费人成视频色9| 白丝高中生被c到爽哭视频| 亚洲精品国产二区在线观看| 亚洲免费每日在线| 国产美女高潮流白浆视频18| 亚洲日本成人手机视频在线| 国产美女高潮抽搐喷出白浆视频| 亚洲动漫偷拍另类校园| 女国产女AV百合大片在线观看 | 国产农村乱子伦精品视频| 草草在线这里只有精品| 国产精品一卡二卡三卡破解版| 亚洲一区二区AV不卡在线观看| 欧美小屁孩cao大人XXXX| 国产丝袜在线精品丝袜不卡尤| 尤物AV电影在线观看| 伊人乱视频| 亚洲vA国色天香| 国产李泌AV在线播放| 精品国产第一页动漫| Av永久天堂免费| 在线免费观看AV| 国产 日产 欧美最新视频| 欧美日韩在线一卡二卡| 伊人久久综合亚洲亚洲| h片在线播放| 亚洲夜噜噜| 尤物视频com| 白丝www视频| 亚洲欧美日韩在线视频一区二区 | 992精品在线观看| 在线人成精品免费视频| 嘿咻嘿咻免费区在线观看不卡 | yy6080新视觉午夜理论国产| 亚洲一区二区三区动漫在线| 亚洲午夜wuma| 欧美A免费播放| 亚洲不卡女人视频| 国产免费拔擦拔擦8x高清在线| 亚洲成肉综合| 国产gv在线观看受被做哭| h 色综合| 在线观看免费人成视频色| 国产私拍福利在线观看视频| 337p日本欧洲亚洲大胆久久| 嗯啊欧美视频| 成在线人永久免费视频播放品爱网| 亚洲成a人片77777kkkkk| 国产精品第100页| 午夜精品第一页| a亚洲a在线| 亚洲五十路在线观看| A级视频免费网址在线观看| 337p亚洲欧洲人体精品| 成年动漫H视频无尽视频免费| 国内大量揄拍视频| 国产ktv交换配乱婬视频| 2021AV天堂网在线视频免费| 国产高清天干天天天| 孕妇特一级AV片| 背德乱辈伦日韩电影片| 久久九九有精品国产免费| 麻豆爽视频在线观看| 2021AV天堂网手机版在线| 99综合| 亚洲欧洲日产国码综合在线| 国产999在线视频| 国产精品污污视频| 中文字幕你懂的| 亚洲国产精品网站久久| AV香港三级级在线| 国产片尤物网站在线观看| 国产japanese在线观看| 99久久艹| 国产色综合情侣| AV天堂免费网| 在线永久亚洲| a级国产乱理伦片在线观看al| 欧美午夜福利一级高清香蕉| 香港日本三级在线播放| 9热精品久久只有精品| 国产精品久久久久久搜索| 国产H肉视频在线观看| 色多多视频午夜| 99国产导航| 日韩V亚洲Ⅴ欧美V精品综合| 手机在线亚洲国产精品中文字幕下载 | 夜夜精品免费视频网站| 亚洲精品国产品国语在线| 伊大人香蕉在线视频LD| 久久国产精品激情视频| 9久精品久久综合久久| japanese高潮流白浆| 男人桶美女的屁股视频| 国产精品欧美福利久| 91在线论坛极品视觉盛宴| 国产清纯美女遭强到高潮动漫| 在线观看污网站| 国产污视频网站在线观看| 女人与公拘交性视频| 亚洲中文影院| 国产4区在线播放| 青草青草久热精品视频国产4| 老色鬼精品视频在线观看| 三级三级三级三级久久| 少妇午夜福利水多多| 久久99性爱大片| 国产精品白浆一区二区| 成 人 网 站 免费 在 看| 免费xxxxx大片在线观看| 成本人片在线观看视频| 交换配乱吟粗在线播放欧美 | 琪琪午夜理论2019理论文| AV在线精品网在线观看| 欧美老妇大P毛茸茸| 久久五月天互動交流平臺| 亚洲一区二区三区专区精品| 偷拍与自偷拍亚洲精品农村的| 成 人 黄 色 A V 播放| 亚洲天码高清AV| 在线欧美精品视频小说二区| 日本免费一区二区三区中文字幕| 国产精品女女百合视频| 97se在线亚洲| 国产尤物白浆精品| 亚洲国语自产一区第二页| AV在线男人的天堂伊人网| 高清国产亚洲欧洲AV综合一区| 18老司机深夜影院免费观看| 午夜丰满少妇一级毛影院| 日本免费一区二区三区不卡在线观 | 未满十八岁禁止入内忘忧草视频| 亚州欧美中文日韩| 国产高潮流白浆喷水| 国产精品丝袜三区搜索| 尤物蜜芽AV手机在线| 扒开双腿猛进入在线观看| 好男人免费观看在线视频社区| 国产猛烈高潮尖叫视频| 国产在线视频喷奶水| 一个人在线观看AV| 亚洲欧洲日产国码另类| 国产精品流白浆喷水| 波多野结衣一区二区三区aV高清| 一个人看AV在线| 在线观看亚洲最大成年网址| 欧美人成网站免费大全| 单身妇女乱子伦BBw讲述| 四川老太婆逼毛茸茸bbw| 一区二区三区免费电影| 国产青青草原视频在线观看| 色多多免费视频精品视频在线| 亚洲视频中文字幕在线不卡| 国产极品久久久久极品| 国产午夜在线观看一片红| 夜夜爽88888免费视频| 精品国内在视频线2019| 激情按摩系列片aaaa| 极品少妇被猛的流白浆| H片免费播放| 欧洲天堂AV片| 亚洲视频狠狠爱| 日本野外强奷在线播放VA| 久久亚洲道色婷婷| 18成禁人看免费无遮挡床震| 久久99亚洲精品片片| 在车里撞了我久久这里只有精品青草 | 免费国产一级AV影片| 人人做人碰人人添| 九月色婷婷免费| 动漫专区自拍亚洲| 99久久99视频只有精品| 国产一区二区亚瑟影院| 丝袜一区二区三区| 2021天天做夜夜爽时频| 亚洲sm另类专区| 国产00高中生在线无套进入| 欧美ⅴ亚洲v日韩v最新在线| 国产2022aV视频| 亚洲成a人网站在线看| 粉嫩出白浆巨乳美女| 最新国产女同在线| 日本特大a级猛片在线观看 | 亚洲一区女教师| 97色伦图片| 亚洲国产欧美在线人成大黄瓜| 丰满巨臀大屁股白浆| MM131王思纯大乳迷人| 无遮挡在线观看| 国产女做a精品免费视频| 欧美一区二区视频| 亚洲国产欧美视精| 九九久久久综合视频| 麻豆视频国产区永久入口| 色多多成视频人在线| 国产高中生粉嫩无套第一次 | 亞瑟影院亞瑟在线视频| 一区二区AV电影| 福利午夜美女在线| 婷婷桃花五月丁香| 国语少妇高潮| 高清一区二区播放亚洲| JAPANESEHD国产在线看分类| 日日摸夜夜狠狠| 日本国产欧美| 免费一级欧美横片在线看| 亚洲青青草原| 亚洲闷骚AB妇女影院| 在线乱码一卡二卡三卡| 胸大又www的网站| 757午夜福利视频| 久久熟女五十路白浆| 婷婷六月丁香七月| 嘿咻嘿咻免费区在线观看| 国产激情在线网| 青青伊人一区| 亚洲色欧美在线影院| 色天堂在线观看| 337P粉嫩日本亚洲欧洲大胆| 九九99九九99精彩视频观看| 完整观看亚洲理论在线a中文字幕| 禁★网址天堂18在线观看黄| 成年做羞羞的视频网站| 欧美午夜一区二区福利视频| 九月天色综合网| 不卡成本人片在线观看| 亚洲色大成人www| 亚洲高清无在码在线观看| 在线观看18末禁免费视频| 性AV男人的天堂| 2020高清一道国产| 真人作爱免费视频禁| 国产麻豆XXXXHD| 国产精品美女被遭强扒开双腿| 97老司机在线观看| 538精品视频免费在线观看| 国产亚洲美女久久久| 又黄又性美女免费看视频| 国产污网站免费观看15| 亚洲色窝网| 国产片久久精品免费| 中国熟女高潮视频| 欧美人妖| 国产精品日批视频| 国产乱码卡一卡二新区| 国产精品人成在线播放新网站| 欧美性开放bbxxx| 久久这里只精品国产99re66加勒比 | 扒丝袜免费午夜在线观看| 未发育的小身子h小说| 少妇一级婬片免费放| 娇小老少配xxxxx性视频| 菲菲学院亚洲欧美激情片| 2019精品日韩产品在线| 久久综合精品国产二区无| 999国内精品永久免费视| 在线免费观看岛国xxxx| 精品福利视频免费一区二区| 国产福利深夜挤奶| 巨胸喷奶水视频www免费网站| 亚洲成a人v欧美综合天堂| 色多多在线视频观看网站黄| 成为人视频在线播放网站| 欧美日韩免费二区播放| 日本护士高潮叫床声| jizzjizzjizz少妇| 69久久天堂精品| 国产初高中生VIDEOS| 男破女处身过程视频国产| 免费人成在线视频播放2021| 欧美性爱精品国产12| AV主播免费在线| 国产精品午夜福利在线视在亚洲| 国产一级AV免费在线看网站| mm1314午夜福利| 韩国AV片永久免费观在线看| 放荡的丰满少妇中文字幕| 技师国产在线观看| 成a人片在线观看网址| 后进极品翘臀在线视频很黄| jk制服高潮中出视频| 亚洲男人网站| 国产情侣浪潮| AV怡红院免费| 中文字幕一二三区码| 2019天堂福利亚洲 | 亚洲自国产拍揄拍| 精品国产乱子伦一区二区三区| 无忧AV在线播放| 亚洲熟女黑人Av| 久久受www免费人成_看片中文| 国产情自拍| 亚洲禽杂交狂配| 欧美白人极品18一19HD| 久久久精品图片| 摸高中生粉嫩高清在线| 小屁孩玩熟女国产| 国产有码中字日本| 婷婷丁香五月中文字幕视频| 国产精品成人免费视频一区| 9999永久免费精品视频| 久久久亚洲Va视频| AV天堂资源福利在线观看| 宅男噜噜噜66在线观看| 不带套日出白浆在线视频| 羞羞影院午夜男女爽爽| 一区二区免费高清观看国产丝瓜| 又粗又长的嗯啊动态图| 亚洲手机在线人成网站| 日本高清色倩视频在线观看| 久在线中文字幕亚洲日韩| 国产私拍福利在线永久视频| 精品久久久久久久久中文字幕| 婷婷久久久亚洲中文字幕| 国产1免费1视频| 九月丁香婷婷亚洲综合色| 久久99国产精品二区不卡| 青青视频亚洲在线观看| 亚州国产午夜在线视频无| 亚洲天堂在线免费观看| 嗯…舒服h视频大全在线观看| 国产午夜导航在线| 中文字幕亚洲理论手机在线观看 | 黑人欧美一级在线视频| 久久久久久久综合色一本| 亚洲高清情侣网站| 狼人视频在线 1区1区3区4| 中国久久精品一级c片| 天然素人初次拍AV在线| 天天插夜夜操美女图| 18女下部被啪到流水视频| 亚洲处破摘花精品| xxxxx波多野结衣电影| 少妇喷水视频| 交换配偶国产精品| AV在线免费观看十八禁| 亚洲天堂一区二区三区四区| 国产在线开放小视频| 國产AV天堂| 欧美丰满大乳大屁股| 少妇被蹂躏到高潮动态图| 久久精品国产2020| 黄污免费网站高清| 欧美久久九九| 日日摸日日碰夜夜爽97| 国产在线精品一区二区三区| 亚洲天堂青青| Av永久天堂免费| 欧美性爱漫画在线观看| 在线人成亚洲视频免费观看| 中文字幕偷拍| 欧美又粗又长XXXXBBBB疯| 婷婷色丁香综合激情| 自拍亚洲综合图区| 强奷妇系列中文字幕| 高清痴汉一区二区三区| 国产亚洲欧美日韩精品一区二区| 午夜成A人片在线观看| 国产大片黄在线观看私人影院| 又黄又刺激的网站免费网站| 尤物yw193国产免费观看| 给丰满丁字裤少妇按摩到高潮| 国产精品福利福利视| 白嫩综合色| 两个Av免费完整版| YW19成人免费视频播放| 久久精品亚洲日韩Av| 深夜XX00美女动态视频| 男人狂桶女人出白浆免费视频| 在线看片人成免 费无遮挡| 国产午夜精品片| 久久这里只有精品16| 亚洲毛茸茸复古视频少妇性爱| 337p日本欧洲亚洲大胆艺术图| 风间亚洲中文字幕一区| 午夜性爽视频男人的天堂| 国产欧美日本aⅴ精品| 亚洲色拍,国产,另类| 第一区视频| 中国少妇毛茸茸| 668看片网尤物视频| 波多野吉衣日韩| 么公的好大好硬好深好爽视频| 国产午夜男女乱婬真视频直播 | 欧美日韩免费一区二区三区| 777米奇影院狠狠爱| 国产精品视频白浆免费网站| 无遮挡日韩精品| 一级福利午夜片| 免费看舒服网站| 男人j进女人j网站免费| 亚洲色大成网站www私| 欧洲日产国码AV| 又黄又刺激的视频免费网站| 精选国产乱子伦视频| 丁香激色综合网| 老富婆SPA高潮国语对白| 日本无套在线观看| 亚洲综合AV色婷婷| 亚洲成香蕉AV| 妺妺窝人体色www在线观看| 国产精品女同学| 国产女合集第六部| 免费人成在线观看网站品善网| 又爽又黄又无遮挡的激情视频下载| 99re在线视频观看| 日韩亚洲国产中文永久| 久久这里只有精品首页| 2022AV网在线观看| 国产真实灌醉系列| 日本H视频在线观看| 国产精品大屁股白浆aa| 在线日本丰满少妇| 精品久久久久中文字幕加勒比| 国产日本亚洲一区二区三区| 午夜在线不卡精品国产| 中文字幕色中色| 色欧美片视频在线观看| 日本一线片在线看| 四川美女白浆在线| 一本一本色道免费观看视频| 久久精品中文字幕第一页| 国产老熟露脸对白| 国产精品VIDEOSSEX国产| 女教师精喷11P| 与么公激情性完整视频| 亚洲午夜一级AV手机在线播放| 开心五月四房婷婷| 18成禁人视频免费| 夜夜精品99| 国产无遮挡又污又爽 | 久热这里只有精品99国产6| 久久国产乱子伦免费精品| 在线观看人成免费视频| 成 人 A V免费视频| 精品熟女少妇久久免费| 国产高中生Av在线播放| 天天爽天天碰天天上| h高潮娇喘抽搐视频| 国产模特一区二区三区| 8x永久免费视频在线网| 在线播放黑丝袜A V| 欧美性爱精品国产12| 夜夜春日本少妇| 粉嫩护士国产在线播放| 日本欧洲大胆| 来吧天天影视色香欲综合网| 六月婷婷激情网图片| 午夜福利极品视频| 日本高清不卡码| 亚洲精品一线天粉嫩白浆| 把胡萝卜立着自己坐上去 | 免费少妇荡乳情欲视频| 丰满五十路熟女高清免费视频 | 在车里撞了我久久这里只有精品青草| 仙女白丝jk小脚夹得我好爽| 免费看欧美性爱的网站| 欧美在线观看视频A片| 国产精品一区二区三区四区五区| 国产脚交榨精视频| 国产午夜福利诱惑在线观看| 国产360激情盗摄一区高清区| 国产精品色站| 疯狂的激情欧美在线观看| 国产AV高清网站| 国产无套粉嫩白浆内精| 极品粉嫩小泬无遮挡20p| 强行交换配乱婬bd| 性xxxx18免费观看视频| 又长又粗又大又硬3d免费视频| 国产V综合V亚洲欧美大| 亚洲自偷自拍另类12p| 久久久精品三级| 1000拍拍拍无挡视频免费| 开心播播网| 国产尤物视频在线| AV女优视觉盛宴在线| 亚洲美女亚洲美女炮交图久久| 久久综合五月丁香久久激情| 男女性爽大片视频免费看| 国产视频xxxxx| 亚洲日韩一卡二卡| 尤物动漫视频网站入口| 在线观看午夜理论中文字幕| 亚洲丁香五月天中文字幕| 国产younv交在线视频| 精品国产免费福利片| 国产精品丝袜老师剧情演绎| 国产福利私拍在线永久视频| 日日摸夜夜摸91| 69堂午夜福利欧美日韩| 精品在线双飞| 国产喷水网| 狠狠狼鲁亚洲综合网| 综合婷婷| 一级A片特爽高潮视频在线| 奇米影视久久精品| 粗大进出身体视频| 狼人视频在线观看高清www色| 日韩亚洲中文有码视频| 中国精品久久久久国产| 日本少妇湿影院| 成熟女人网站| 综合亚洲综合图区网友自拍| 亚洲欧美日韩Aⅴ在线观看| 国产高清一级夜夜爽| 久久国产对白五月婷婷| 又长又大又粗又爽又黄的免费视频| 97超频精品视频在线观看| 又湿又紧又痛又爽的A级视频| 久久精品中文字幕一区| 伊人琪琪一区二区三区| 在线观看人成影院| baoyu222国产精品| 亚洲 欧美 丝袜 另类| 欧美性色AⅤ| 久久伊人777| 7TAV国产精品| 日本中文字幕不卡视频| 国产色色精品| Chengren在线网站| 国产AⅤ视频免费观看| 一级婬片试看120| 免费观看很黄很色裸乳视频网站| 免费特级婬片欧美高清视频| 人免费va视频| 中文字幕一视频97色伦| 国产色 图 自拍| 亚洲中国a在线免费观看| 亚洲国产精品拍青青草原| 亚洲AⅤ元码一区二区三区| 久久男人AV资源站| 两个男人添我下面试看十分钟| 久久久精品免费中文字幕| 2020最新国产在线中文不卡| 坐下来自己慢慢摇| 午夜免费福利网址| 69大色精品| 亚欧美日韩香蕉在线播放视频 | 欧美freesex又粗又大硬| 日本最新免费二区三区| 日本不卡有码字幕在线观看| 欧美日韩国产一区二区视频在线| 日本少妇寂寞少妇aaa宝贝| 337p西西人体大胆辦开下部| 国产精品白丝JK白袜喷水视频| 玩两个丰满老熟女| 国产微拍精品一区| a人免费视频| 第一福利精品视频导航| 亚洲乳大丰满中文字幕| 青青草原亚洲视频在线| 欧美大屁股中文字幕在线四区| 国产真人无遮挡作爱免费视频 | 菠萝蜜视频在线下载| 久久久中日韩性| 制服丝袜AV专区| 色香蕉在线| 国产网红剧情视频在线观看| 又污又黄又无遮挡的网站| 被带到工地的黄婷婷小说| 亚洲欧美色中文字幕在线| 欧美午夜性刺激在线看免费| 三级在线观看美欧| A片网站免费在线| 中文字字幕码一二三区在线2021 | 国产无遮挡很黄很爽| 亚洲色欧美在线影院| 免费萌白酱国产一区二区三区| 九九久久精品免费观看| 久久精品张柏芝国产门事件| 熟女人妇成熟少妇系列| 按摩视频一区二区三区| 国产人成精品香港三级在线| 亚洲欧美国产网曝综合网| 国产盗摄一区| 日本午夜高清福利片| 国产情自拍| 色爱综合区女女| 午夜在线网站观看小舞被操 | 1314午夜精品| 在线网站你懂得| 欧美精品一卡二卡三卡四卡视| 又粗又大受不了视频| 两性又黄又免费的网站午夜| 波多野结衣出水最猛一部| 正在播放国产真实刚刚发育完| 亚洲色大成网站www永久一区| 特一级欧美AAAAAA免费观看| 九色综合狠狠综合久久| 成 人 网 站 免费视频 在 线| 六月激情综合午| 图片 国产 一区| 在线|国产精品女主播阳台| 2022AV网站在线观看| XXXX最新一卡二卡三卡四卡| 麻豆AV免费网站| 一区二区三区高清無碼| 欧美黑人粗大XXXX| 国产麻豆freesexvideos中国| 亚洲Av片久久久| 在线看A亚洲| 成 人 黄 色 网 站 在 线 观 看| 男女曰批视频国产| 少妇AV网| 亚洲欧美日韩愉拍自拍| 看片在线观看视频免费| 又紧又爽的少妇看视频| 抽搐一进一出真人免费好痛别插了| 国产131在线视频免费观看| 国产男女猛烈无遮挡|

-